Промышленное производство ставит перед предприятиями задачи, которые раньше казались неразрешимыми. Укладка тяжёлых мешков требует значительных физических усилий, при этом ошибки укладки приводят к потерям продукции во время транспортировки. Автоматизация этого процесса становится не просто желательной опцией, а экономической необходимостью.

Ручной труд здесь демонстрирует свои ограничения особенно ярко. Работник может уложить максимум 80-120 мешков за смену, при этом качество укладки зависит от его усталости и концентрации внимания.

Технические аспекты роботизированных систем укладки

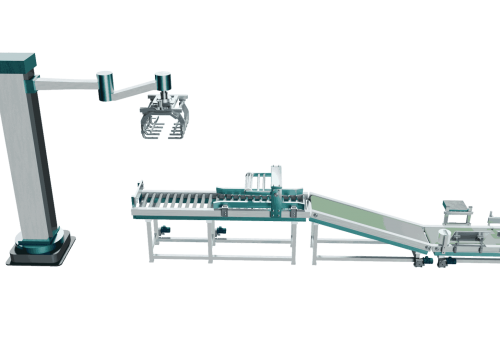

Промышленные манипуляторы для паллетирования работают по заданным алгоритмам, которые учитывают геометрию мешка, его массу и положение на поддоне. Робот для укладки мешков на поддоны способен обрабатывать до 400 единиц в час, что превышает возможности ручного труда в четыре раза.

Ключевые технические характеристики роботизированных систем включают:

- грузоподъёмность до 120 килограммов при работе с клапанными мешками;

- радиус действия манипулятора достигает 2,2 метра;

- точность позиционирования составляет ±0,5 миллиметра;

- высота формируемого штабеля может достигать 1,7 метра.

Система захвата адаптируется под различные типы упаковки — от полипропиленовых мешков до бумажных клапанных конструкций. Это позволяет использовать одно оборудование для работы с разнородной продукцией без существенной перенастройки.

Экономические преимущества автоматизации процесса

Автоматизированный процесс паллетирования мешков повышает экономическую эффективность за счёт уменьшения времени цикла и повышения производительности. Расчёты показывают, что окупаемость роботизированной системы составляет от 18 до 24 месяцев в зависимости от интенсивности использования.

Анализ затрат демонстрирует следующие результаты:

- сокращение потребности в персонале на 75% для участка паллетирования;

- снижение брака при транспортировке на 85% благодаря стабильному качеству укладки;

- увеличение пропускной способности линии на 300-350%;

- устранение простоев, связанных с человеческим фактором.

Дополнительный эффект достигается через снижение травматизма на производстве и исключение переработок в периоды повышенной нагрузки.

Интеграция роботизированных решений в производственные процессы

Внедрение автоматизированной укладки требует комплексного подхода к модернизации участка. Роботизированная ячейка увеличивает производительность линии более чем на 25% и позволяет достичь качества укладки, соответствующего самым высоким требованиям.

Процесс интеграции включает анализ существующих конвейерных систем, проектирование зон безопасности и настройку программного обеспечения. Современные контроллеры позволяют оператору управлять всем процессом через сенсорный интерфейс, при этом система самостоятельно отслеживает наполнение поддонов и сигнализирует о необходимости их замены.

Роботизированная укладка мешков трансформирует складскую логистику, превращая трудоёмкую операцию в высокотехнологичный процесс. Предприятия получают не только повышение производительности, но и возможность перераспределить человеческие ресурсы на более квалифицированные участки работы.